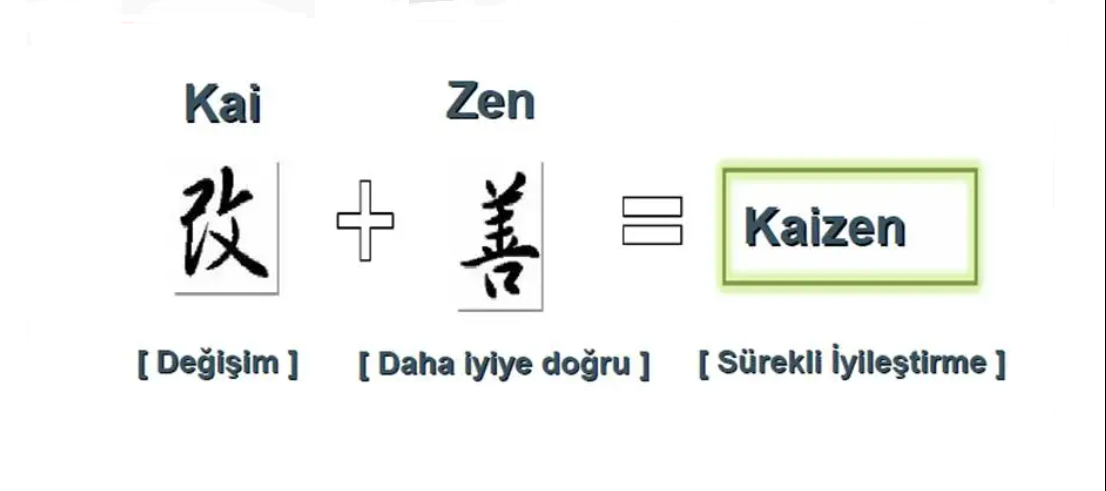

Kaizen Nedir?

Japonca bir terim olan Kaizen ilk olarak Imai tarafından kullanılır (Singh ve sighn,2015). Kaizen kelime anlamı olarak “kai” değişim, “zen” ise daha iyi anlamına gelir.

Imai, yönetim alanında Kaizen’i tüm yöneticileri ve çalışanları içeren sürekli iyileştirme olarak tanımlar (Suàrez-Barazza, Ramis-Pujol ve Kerbache, 2011).

Kaizen veya sürekli iyileştirme, sistemlerin mevcut tasarımlarının zayıf yönleriyle mücadele ederek daha iyi performans için sürekli gelişmesi gerektiğini ima eder (Imai, 2012). Böylelikle Kaizen, sonuçlardan çok iş süreçleri ile ilgilidir. Eğer sonuçlar iyileştirilmek isteniyorsa, bu sonuçları ortaya çıkaran süreçler iyileştirilir.

Kaizen Araçları

Kaizen uygulanması için basit araçlar, 7 araç teknikleri ve yeni 7 araç teknikleri bulunur. Basit araç teknikleri elde sayısal veriler bulunmadığı durumlarda uygulanır. 7 araç ve yeni 7 araç teknikleri ise elde sayısal veriler olduğu durumlarda kullanılır.

Basit Araç Teknikleri

Basit araç teknikleri 6 başlık altında incelenir. Bunlar 5N tekniği, 3MU tekniği, 5N 1K tekniği, 3M 1İ tekniği, 5S tekniği ve puko döngüsü tekniğidir.

— 5N Tekniği

5N Tekniği, sorunların kök nedenlerini belirlemek ve sürekli gelişimi sağlamak için kullanılır. İlk adım, "Neden" sorusunu sormakla başlar. Sorunun yüzeydeki nedeni anlaşıldıktan sonra, bu nedeni daha derinlemesine incelemek için ikinci bir "Neden" sorusu sorulur. Bu adım, sorunun daha karmaşık taban nedenlerini ortaya çıkarmaya yardımcı olur. Bu süreç, toplamda beş "Neden" sorusunun sırasıyla sorulmasıyla devam eder. Her bir soru, önceki sorunun cevabına dayanır ve sorunun kök nedenine ulaşmaya yönelik bir adım sağlar. 5N Analizi, ekip üyelerinin sorunları sistematik bir şekilde analiz etmelerine ve çözümler üretmelerine olanak tanıyarak, sürekli iyileştirmenin önemli bir aracıdır.

— 3MU Tekniği

3MU tekniği, bir iş sürecini veya ürünü iyileştirmek için kullanılan bir yöntemdir. Bu yöntem, "Muda", "Muri" ve "Mura" olarak bilinen üç Japonca terimin kısaltmasıdır.

Muda, israf anlamına gelir. Bu, iş sürecinde veya üründe gereksiz yere yapılan herhangi bir şeydir. Örneğin, bir iş sürecinde gereksiz yere yapılan tekrarlamalar veya bir üründe gereksiz yere kullanılan malzemeler israftır.

Muri, aşırı yüklenme anlamına gelir. Bu, iş sürecinin veya ürünün kapasitesinin üzerinde çalışmasıdır. Örneğin, bir iş sürecinde çalışanlara çok fazla iş verilmesi veya bir ürünün çok hızlı üretilmesi muridir.

Mura, düzensizlik anlamına gelir. Bu, iş sürecinin veya ürünün değişken olmasıdır.

— 5N 1K Tekniği

5N 1K Tekniği, bir konuyu veya olayı daha iyi anlamak ve analiz etmek için kullanılan bir yöntemdir. Bu teknik, "ne", "nasıl", "neden", "nerde", "ne zaman" ve "kim" sorularının cevaplarını aramayı içerir. Bu tekniği kullanmak için, öncelikle konuyu veya olayı tanımlamak gerekir. Daha sonra, "ne", "nasıl", "neden", "nerde", "ne zaman" ve "kim" sorularını cevaplayabilmek için araştırma yapmak gerekir.

— 5S

5S tekniği, işyerinin düzenini ve verimliliğini iyileştirmek için kullanılan bir yöntemdir. Bu yöntem, Japonca "seiri", "seiton", "seiso", "seiketsu" ve "shitsuke" kelimelerinin baş harflerinden oluşur.

Seiri: Ayıklama

Seiton: Düzenleme

Seiso: Temizlik

Seiketsu: Standartlaştırma

Shitsuke: Sürdürülebilirlik

— Puko Döngüsü

Puko Döngüsü, bir iş sürecini veya ürünü iyileştirmek için kullanılan bir problem çözme yöntemidir. Bu yöntem, "Planla", "Uygula", "Kontrol Et", "Önlem Al" olarak tanımlanan dört aşamadan oluşur. Bu Döngü, herhangi bir iş veya endüstride kullanılabilir. Bu yöntemi kullanılarak, işler daha iyi hale getirebilir.

7 Araç Tekniği

7 Araç Tekniği, iş süreçlerini iyileştirmek ve verimliliği artırmak amacıyla kullanılan bir metodolojidir. Bu teknikler, sürecin mevcut durumunu anlamak, sorunları belirlemek ve etkili çözümler geliştirmek için kullanılır. 7 araç teknikleri 7 başlık altında incelenir.

— Veri Toplama

Veri toplama aşaması, bu tekniklerin ilk adımını oluşturur. Doğru ve güvenilir verilerin toplanması, iş süreçlerindeki zayıf noktaların belirlenmesi ve iyileştirme alanlarının tanımlanması için kritiktir. Bu veriler, süreç iyileştirmesi için temel bir rehber sağlar ve Kaizen'in geri kalan aşamalarında etkili çözümler geliştirmek için kullanılır.

— Pareto Analizi

Pareto Analizi, iş süreçlerindeki sorunların öncelik sırasını belirlemek ve kaynakların en etkili şekilde kullanılmasını sağlamak amacıyla kullanılır. Pareto Analizi, Vilfredo Pareto'nun 80/20 kuralına dayanır, yani genellikle birkaç ana nedenin çoğu sorunun kaynağıdır ve bu nedenlerin çözülmesi büyük bir iyileşme getirir. Pareto Analizi için ilk adım, sorunlar veya veri setindeki faktörlerin sıralamasını yapar. Bu sıralama genellikle bir çubuk grafik üzerinde gösterilir. Analizin temel prensibi, sorunların büyük bir kısmının sadece birkaç ana neden kaynaklı olduğunu gösterir. Dolayısıyla, bu ana nedenlere odaklanmak, çözüme yönelik çaba ve kaynakların daha etkili kullanılmasını sağlar.

— Neden Sonuç Diyagramı

Neden-Sonuç Analizi, bir sorunun temel nedenlerini belirlemek ve bu nedenlere etkili çözümler geliştirmek amacıyla kullanılır. Bu analiz, bir olayın veya sorunun yüzeydeki belirgin nedenlerinin ötesine geçerek, kök nedenleri anlamak için tasarlanmıştır. Analizin ilk adımında, belirli bir olay veya sorun tanımlanır. Daha sonra, bu olayın nedenlerini belirlemek için "Neden" sorusu tekrar tekrar sorulur. Soruların sıralanması ve yanıtların kaydedilmesiyle, sorunun temel nedenleri ortaya çıkar. Bu süreç, beş neden analizi, altı neden analizi gibi yöntemlerle desteklenebilir.

— Histogram

Histogram Tekniği, bir süreçteki veri dağılımını grafiksel olarak göstererek, sürecin performansını anlamak ve iyileştirme fırsatlarını belirlemek amacıyla kullanılır. Histogram, verilerin belirli aralıklarda gruplandırılarak bu grupların frekansının görsel olarak temsil edildiği bir grafiktir. Bu sayede, veri setinin dağılımı hakkında bilgi edinmek ve potansiyel sorunları tanımlamak mümkün olur.

— Gruplandırma

Gruplandırma Tekniği, birçok farklı faktörü belirli kategorilere veya gruplara ayırarak sürecin daha etkili bir şekilde analiz edilmesini sağlar. Gruplandırma, verileri düzenleme, sınıflandırma ve benzer özelliklere sahip olanları bir araya getirme sürecidir. Bu tekniğin amacı, belirli bir konuda daha derinlemesine anlayış elde etmek ve sorunları belirli kategorilere göre sınıflandırarak çözümleri daha iyi yönlendirir.

— Serpilme Diyagramı

Serpilme Diyagram tekniği, iki değişken arasındaki ilişkiyi ve olası eğilimleri anlamak için kullanılır. Bu tekniğin temel amacı, süreçteki değişkenler arasındaki ilişkiyi görsel bir şekilde göstererek potansiyel korelasyonları incelenir. Serpilme Diyagramı, iki değişken arasındaki ilişkiyi daha iyi anlamak ve potansiyel neden-sonuç ilişkilerini görsel olarak belirlemek için etkili bir araçtır.

— Kontrol Diyagramı

Kontrol Diyagramı Tekniği, bir sürecin istikrarını ve değişkenlik düzeyini değerlendirmek amacıyla kullanılır. Kontrol Diyagramı, sürecin belirli bir zaman dilimindeki performansını izlemek ve süreçte olası anormallikleri belirlemek için kullanılır. Bu tekniğin temel amacı, bir sürecin ölçülen bir değişkeni kontrol altında tutup tutmadığını belirlemedir.

Yeni 7 Araç

Yeni 7 araç teknikleri önceden belirlenmiş hedeflere ulaşmayı daha iyi bir gelecek oluşturmayı hedefler. Yeni 7 araç teknikleri 7 başlık altında incelenir.

— İlişki Diyagramı

İlişki Diyagramı, farklı faktörler arasındaki bağlantıları görsel olarak temsil eder. Bu analiz, faktörler arasındaki etkileşimleri anlamak ve sürecin karmaşıklığını azaltmak için kullanılır.

— Yakınlık Diyagramı

Yakınlık Diyagramı, benzer veya birbirine yakın özelliklere sahip unsurları gruplamak için kullanılır. Bu sayede, benzer niteliklere sahip unsurların bir araya getirilmesiyle süreçteki düzen ve etkinlik artırılabilir.

— Ağaç Diyagramı

Ağaç Diyagramı, bir konsepti veya problemi daha küçük ve yönetilebilir parçalara bölmek için kullanılır. Bu analiz, büyük bir sorunu daha küçük ve çözülebilir parçalara ayırarak ele almayı sağlar.

— Matriks Diyagramı

Matriks Diyagramı, iki farklı kategorideki unsurlar arasındaki ilişkileri gösterir. Bu analiz, süreçteki etkileşimleri ve bağlantıları anlamak için kullanılır.

— Matriks Veri Analizi Diyagramı

Matriks Veri Analizi Diyagramı, bir dizi veri setinin karşılaştırılması ve analizi için kullanılır. Bu analiz, veriler arasındaki ilişkileri anlamak ve süreçteki performansı değerlendirmek amacıyla etkili bir araçtır.

— PKPT (Proses Karar Program Tablosu)

PKPT, süreçteki belirli adımların veya kararların sıralandığı bir tablodur. Bu analiz, süreçteki adımları ve kararları düzenlemek ve optimize etmek için kullanılır.

— OK Diyagramı

OK Diyagramı, bir sürecin belirli bir hedefe ulaşması için gereken adımları ve ilişkileri görsel olarak temsil eder. Bu analiz, süreçteki aşamaları anlamak ve hedeflere daha etkili bir şekilde ulaşmak için kullanılır.